SERVICE

-

IC Counterfeit Detection

- IC Counterfeit Detection-Introduce

-

Non-Destructive Testing (NDT)

-

Destructive Testing

-

Value-Added Services

-

Destructive Physical Analysis (DPA)

- Destructive Physical Analysis (DPA)-Introduce

- External Visual Inspection

- X-Ray inspection

- Functional Testing (FT)

- Particle Impact Noise Detection (PIND/PIN-D)

- Hermeticity

- Internal Water Vapor

- Scanning Acoustic Tomography (SAT Testing)

- Solderability Test

- Decapsulation/Delid Test

- Bond Strength

- Die Shear Strength

- Configuration

-

Failure analysis

- Failure analysis-Introduce

-

Non-Destructive Analysis

-

Electrical Testing

-

Fault Location

-

Destructive Physical Analysis (DPA)

-

Physical Analysis

-

Engineering Sample (ES) Packaging Service

-

Competitor Analysis

-

Development and Functional Verification

- Development and Functional Verification-Introduce

-

New Product Development Testing (FT)

-

Key Functional Testing

-

Materials Analysis

- Materials Analysis-Introduce

-

FIB Circuit Edit

-

Structural Observation

-

Compositional Analysis

- EDS Analysis

-

Reliability Testing

- Reliability Testing-Introduce

-

Reliability Verification of Automotive Integrated Circuits (ICs)

-

Environmental Testing

-

Mechanical Testing

- Pull Test

- Die Strength Test

- High Strain Rate Test - Vibration Test

- Low Strain Rate Test - Bending Test

- High Strain Rate Test - Mechanical Shock Test

- Package Assembly Integrity Test - Wire Bonding Integrity

- Package Assembly Integrity Test

- Combined Vibration/Temperature/Humidity Test

- Combined Temperature/Humidity/Vibration/Altitude Test

- Free Fall Drop Test

- Box Compressive Strength Test

-

Corrosion Testing

-

IP Waterproof/Dust Resistant Test

-

Electromagnetic Compatibility (EMC)

- Electromagnetic Compatibility (EMC)-Introduce

- Immunity to Conducted Disturbances, Induced by Radio Frequency (RF) Fields

- Conducted Immunity Test

- Specific Absorption Rate (SAR) Testing for Electromagnetic Radiation

- Electrical Fast Transient/Burst (EFT/B) Test

- Voltage Flicker/Fluctuation Test

- Voltage Dips, Short Interruptions and Voltage Variations Immunity Test

- Power Frequency Magnetic Field (PFMF) Immunity Test

- Harmonic Interference Test

- Electrostatic Discharge (ESD) Immunity Test

- Surge/Lightning Immunity Test

- Radiated Emissions (RE) Test

- Radio Frequency (RF) Test

-

Chemical Analysis

- Chemical Analysis-Introduce

-

High-Performance Liquid Chromatography (HPLC)

-

Pyrolysis-Gas Chromatography-Mass Spectrometry (PY-GC-MS)

-

Inductively Coupled Plasma Optical Emission Spectroscopy (ICP-OES)

- Flame Retardancy Test

描述:通过专业失效分析设备,借助各种测试分析技术和分析程序确认电子元器件的失效现象,分辨其失效模式和失效机理,确认最终的失效原因,并提出改进设计和制造工艺的建议,防止失效的重复出现。

应用范围:

所有失效器件原因分析。

失效分析案例:

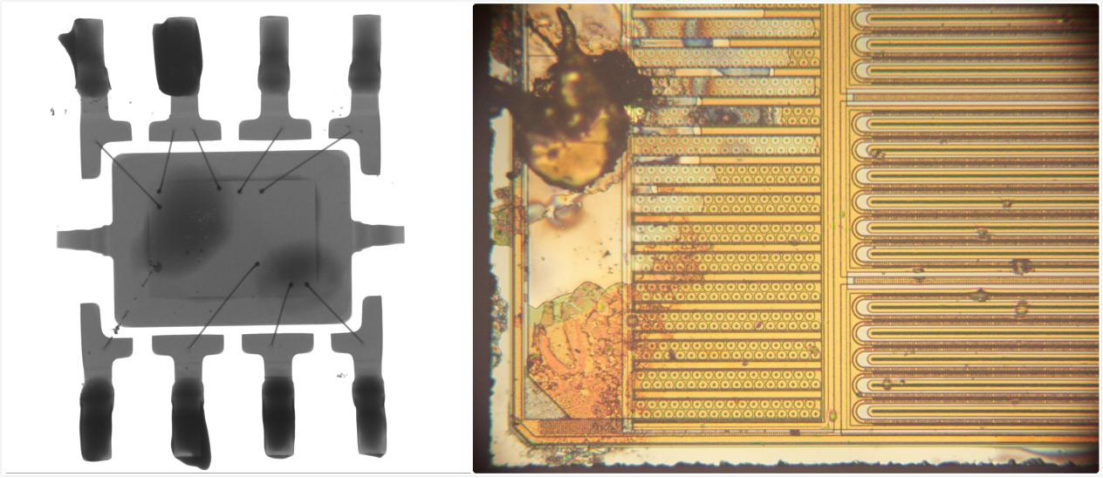

X-ray检查 开盖

X-ray检测:发现键合丝断裂,在die上发现疑似烧融的痕迹;

开盖:发现die上局部呈现明显烧融痕迹。

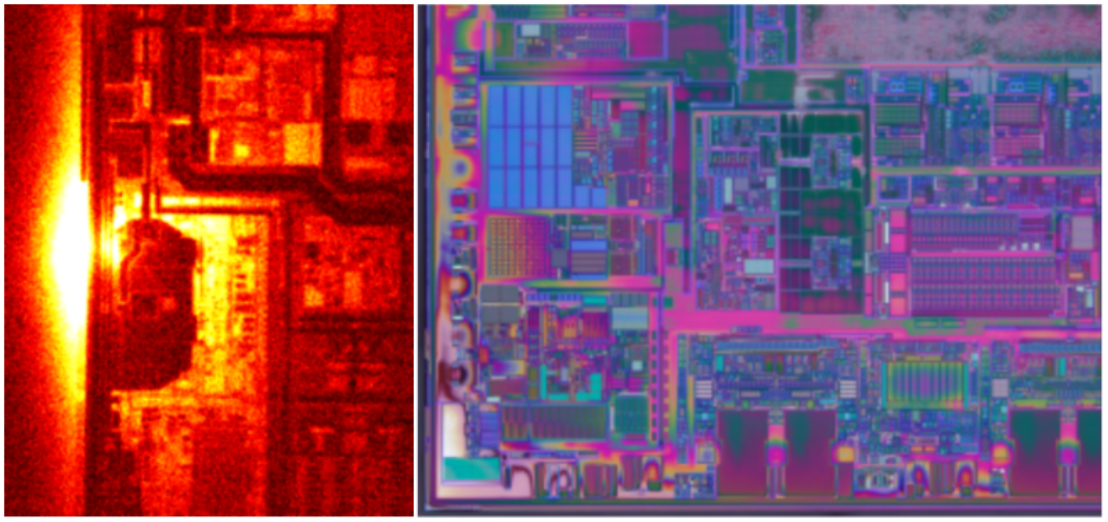

热点分析 去层分析

热点分析:测试发现样品两极之间存在漏电;

去层分析:通过去层后确认失效机理。

失效分析基本概念

1.进行失效分析往往需要进行电测量并采用先进的物理、冶金及化学的分析手段。

2.失效分析的目的是确定失效模式和失效机理,提出纠正措施,防止这种失效模式和失效机理的重复出现。

3.失效模式是指观察到的失效现象、失效形式,如开路、短路、参数漂移、功能失效等。

4.失效机理是指失效的物理化学过程,如疲劳、腐蚀和过应力等。

失效分析的意义

1.失效分析是确定芯片失效机理的必要手段。

2.失效分析为有效的故障诊断提供了必要的信息。

3.失效分析为设计工程师不断改进或者修复芯片的设计,使之与设计规范更加吻合提供必要的反馈信息。

4.失效分析可以评估不同测试向量的有效性,为生产测试提供必要的补充,为验证测试流程优化提供必要的信息基础。

失效分析主要步骤和内容

芯片开封:

去除IC封胶,同时保持芯片功能的完整无损,保持die,bondpads,bondwires乃至lead-frame不受损伤,为下一步芯片失效分析实验做准备。

SEM扫描电镜/EDX成分分析:

包括材料结构分析/缺陷观察、元素组成常规微区分析、精确测量元器件尺寸等等。探针测试:以微探针快捷方便地获取IC内部电信号。

镭射切割:

以微激光束切断线路或芯片上层特定区域。

EMMI侦测:

EMMI微光显微镜是一种效率极高的失效分错析工具,提供高灵敏度非破坏性的故障定位方式,可侦测和定位非常微弱的发光(可见光及近红外光),由此捕捉各种元件缺陷或异常所产生的漏电流可见光。

OBIRCH应用(镭射光束诱发阻抗值变化测试):

OBIRCH常用于芯片内部高阻抗及低阻抗分析,线路漏电路径分析。利用OBIRCH方法,可以有效地对电路中缺陷定位,如线条中的空洞、通孔下的空洞。通孔底部高阻区等,也能有效的检测短路或漏电,是发光显微技术的有力补充。

LG液晶热点侦测:

利用液晶感测到IC漏电处分子排列重组,在显微镜下呈现出不同于其它区域的斑状影像,找寻在实际分析中困扰设计人员的漏电区域(超过10mA之故障点)。

定点/非定点芯片研磨:

移除植于液晶驱动芯片Pad上的金凸块,保持Pad完好无损,以利后续分析或rebonding。

X-Ray无损侦测:

检测IC封装中的各种缺陷如层剥离、爆裂、空洞以及打线的完整性,PCB制程中可能存在的缺陷如对齐不良或桥接,开路、短路或不正常连接的缺陷,封装中的锡球完整性。

SAM(SAT)超声波探伤:

可对IC封装内部结构进行非破坏性检测,有效检出因水气或热能所造成的各种破坏如:o晶元面脱层,o锡球、晶元或填胶中的裂缝,o封装材料内部的气孔,o各种孔洞如晶元接合面、锡球、填胶等处的孔洞。

失效分析流程图

Weixin Service

Weixin Service

DouYin

DouYin

KuaiShou

KuaiShou